从单色LED显示屏到彩色LED显示屏,再到Mini LED显示面板。每一次显示效果的革新,其背后都离不开厂商对新型LED芯片技术与封装技术的雕琢。只有成熟的芯片技术和封装技术,才能降低新型显示方案的生产成本、并提高面板生产效率,让更绚丽更细腻的显示产品呈现给消费者。卓兴的像素固晶机,就是Mini LED领域封装制程工艺一次进化。

那么,卓兴的像素固晶机究竟是如何颠覆传统固晶工艺,进一步扩宽Mini LED的商用化空间的呢?今天就从封装制程的技术底层逻辑,介绍像素固晶机的三大优势。

像素级固晶,全面提升像素光学一致性

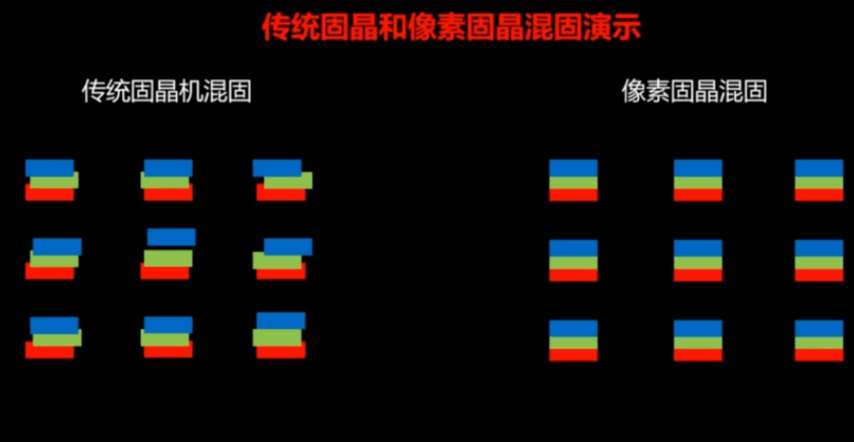

所有自动化设备作业时都会产生一定误差,它的每一次识别和移动都会有增加误差的风险。传统单芯片识别固晶法,由于是一次识别后将一色芯片固晶(也就是一拍一固)。这就导致了芯片的位置和芯片之间的距离存在较大的差异。当芯片被点亮之后,混光和反光的光学一致性比较差,这将直接导致LED的显示模块存在像素级的花屏和麻点等缺陷。

而像素固晶可以实现像素级的固晶,一次识别,一次移动完成整个像素三色芯片的固晶(也就是一拍三固),芯片位置的偏移量是固定的,具有更好的固晶位置一致性,成品也就有着更好的光学一致性。这样的方式,能够杜绝因固晶而导致的像素级的花屏和麻点这些缺陷。

减少焊盘识别与移动,提升转移良率

传统的单芯片固晶法,在生产时,多蓝膜芯片混打,焊盘件移动的距离更大,导致固晶误差和识别的错误率更高。像素固晶机实现的一次视觉识别,三色同步固晶,无论是移动次数、还是焊盘的识别次数都是传统单晶固晶法的三分之一,固晶的误差和误判率在理论上是传统单晶固晶法的三分之一。也就是说像素固晶机能够减少三分之二的识别和移动的误差,因此相比传统单晶固晶的设备,像素固晶机有着更高的转移良率。

固晶移动路径降低,有效提升固晶效率

混芯面生产的效率更高,LED显示屏在颜色矫正技术为成熟的条件下,首先在生产LED显示的封装器件时,生产过程当中需要经过混灯、炒灯的过程,再进行编带包装。最后在SMT生产线时,在同一显示模块要采用多个包装材料,进行混贴或混打,才能达到较好的光学一致性。

Mini LED在封装生产过程当中也需要进行混芯片生产,混芯片的方式通常是采用多张蓝膜上的Mini LED芯片按照一定的规则转移到同一显示模块上,在混芯片生产时如果采用传统的单芯片固晶法,所固产品像素间距的移动次数,为RGB蓝膜数量的总额。而如果采用像素固晶法,由于一次转移一整个像素点,能够使用像素级混晶法进行固晶。像素间距移动的次数,是传统单芯片固晶法移动次数的三分之一。也就是说像素固晶法的移动路径,是传统单芯片固晶法移动的三分之一,固晶效率提高了60%以上,固晶速度可以达到50K/h。

由此我们可以看出,但普通的LED显示面板上,传统的单晶固晶法或许可以胜任。但当Mini LED的芯片成指数级上涨后,只有像素固晶法才能让Mini LED生产时的光学一致性、良率、效率达到大规模商用化的标准!

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com