注塑是现代制造的重要工艺之一,为汽车制造提供各种复杂的注塑结构件、功能件及其特殊用途的精密件等。汽车内外饰大部分为注塑件,汽车注塑件生产批量大,形状复杂,因此对注塑件的尺寸精度要求更高。

汽车注塑件尺寸多样,轮廓结构复杂,意味着汽车零部件厂家选择三维扫描仪能满足多种部件的检测需求。新拓三维XTOM高精度蓝光三维扫描仪,有高速扫描、小幅面精密扫描、大幅面扫描、深孔扫描等多种扫描形式,有多种测量头可选择,可搭配摄影测量使用,适用于各类汽车零部件检测,扫描精度与速度稳定可靠。

注塑工艺非常复杂,注塑温度、压力变化、保压时间等工艺参数,以及模具磨损都会对注塑产品造成影响,导致产品不合格。在产品开发前找出缺陷的原因,及时调整工艺流程,随时监测产品质量,从而提高生产效率,稳定生产工艺,就显得尤为重要。

传统测量难点

使用不同规格的检具进行手工测量,基本上很难获取准确的三维数据结果;

若使用三坐标方式,需要众多夹具,且在测量过程中,容易造成工件变形等。

且三坐标打点测量,只能检测相关轮廓尺寸信息,对一些形位公差检测无法快速响应,且无法量化数据。

高精度三维扫描方案

汽车注塑件需保证可装配性,注塑件制品整体变形趋势,对注塑产品进行尺寸控制,这有助于生产出符合标准的产品。

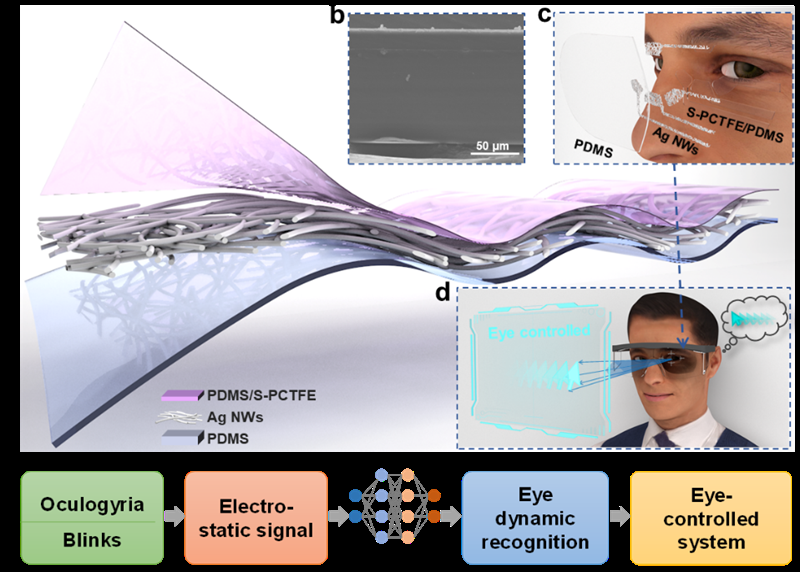

XTOM高精度蓝光三维扫描仪,可快速获取复杂轮廓、凹槽、孔径等重要尺寸数据,通过公差检测找到注塑缺陷位置及原因,精准把控注塑品质量。接下来,通过汽车注塑件检测案例,展示蓝光三维扫描技术的应用优势。

1、汽车内饰注塑件检测

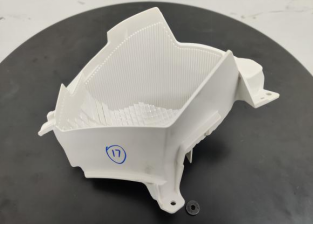

汽车内饰注塑件,结构复杂且设有安装孔,形状复杂,产品注塑成形精度要求高,要求尺寸严格控制在误差范围内,否则将造成产品后续组装困难。

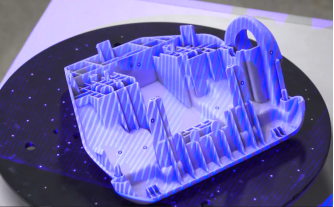

检测过程:通过XTOM高精度蓝光三维扫描仪维进行三维扫描,将工件放置在转台上,转动转台,对汽车注塑件进行三维扫描。

XTOM蓝光三维扫描仪采用高分辨率工业相机,配合智能转台全方位扫描获取注塑件全尺寸三维数据后,并基于软件算法自动对扫描数据进行噪点去除、坐标摆正以及拼接合并处理,形成完整的三维数据。

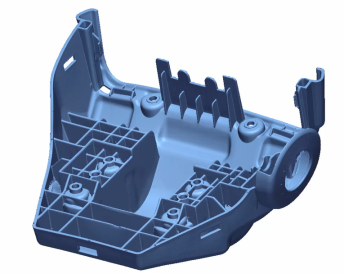

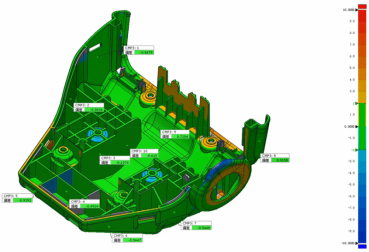

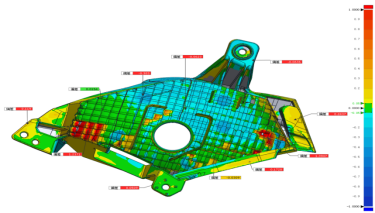

导入检测软件:扫描获取的3D数据模型与原始设计数据相拟合,快速得到可视化偏差报告。

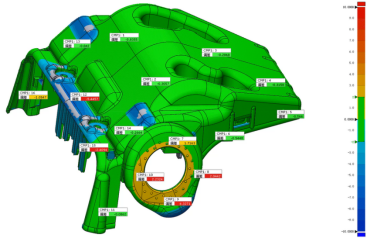

材料厚度分析:绿色表示厚度正常,偏红色则表示材料太厚,偏蓝则表示材料不足。

长宽度、位置度、孔直径、孔间距等测量:在软件中快速得到测量数值,检测是否符合装配需求。

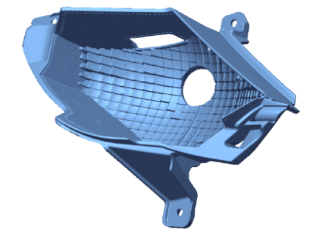

2、汽车车灯注塑件检测案例

采用新拓三维XTOM蓝光三维扫描仪,在3D物件的细节呈现上更为出色,可以扫描细微加工部位、曲面结构、弯曲地带等,使得检测的准确率、实时性、可靠性大为提高。

XTOM蓝光三维扫描仪使用蓝光光栅条纹,有利于避免受外界光线条件的影响,测量更精准,可以精细捕捉注塑件的复杂轮廓特征。

汽车塑胶部件扫描现场

将扫描的三维数据导入逆向软件,将汽车注塑件点云数据转换为三角网格面数据。

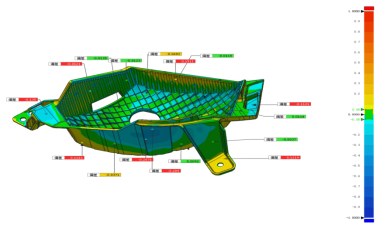

汽车车灯注塑件STL数据

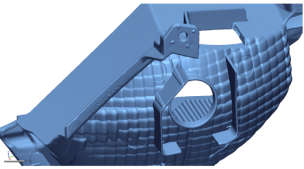

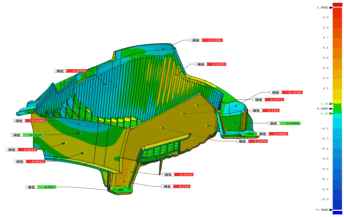

将扫描获取的三维数据导入检测软件中,在软件中进行实际偏差分析和壁厚分析,以评估零部件质量,优化模具。软件通过颜色图展现部件的尺寸变化,用不同的颜色表示收缩和翘曲。

注塑件截面分析:准确把握工件变形趋势,颜色偏红则表示偏大,颜色偏蓝则表示偏小。

高精度三维扫描带来的益处

1)提升试模环节效率

注塑件的设计、制造和试模的周期很长。特别是在试模环节,需要一次次调试,来找到最佳的生产工艺,蓝光三维扫描技术可以进行快速三维检测,验证初样产品的质量。

2)快速三维检测与变形趋势判断

高精度三维扫描通过对样品三维检测,色谱图直观展示注塑工件的变形趋势及具体尺寸,助力工艺参数的快速修正,从而加快试模环节的进程。

3)高效进行成品检测

单个注塑件扫描和检测时间短,控制在几分钟之内,在小批量试产之后,利用自动化转台和机械臂,可以实现全检,并可以在大批量生产时进行抽检。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com