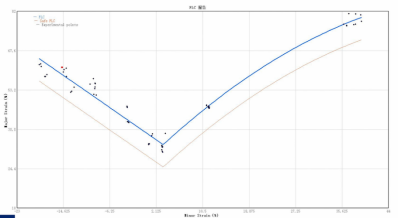

成形极限图试验,准确绘制FLC曲线是钢铁冶金、汽车、航空航天、轻量化金属制成品等领域材料研发与选材认证的重要手段。

然而让人苦恼的是,材料适合什么冲压工艺,冲压过程的临界点在哪里,如何通过优化模具来完善冲压,冲压过程又如何做到可控、可监测?

采用新拓三维XTDIC-FLC板材成形极限测量系统,可实现在线、实时、全区域的测量,对极限时刻和极限位置的捕捉更准确,对成形过程中的应变值进行分析,提高试验效率及精确性,为仿真模拟、成型加工过程等提供详细准确的数据支撑。

数字图像相关法DIC应用优势

材料成型方法是零件设计的重要内容,也是制造者们极度关心的问题,更是材料加工过程中的关键因素,采用XTDIC-FLC板材成形极限测量系统实时显示、记录、测量、分析冲压过程的全场变形非常关键。

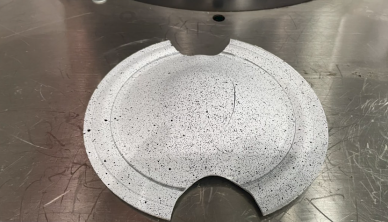

材料成型过程中,材料会经历复杂的应力、应变状态,相同的材料在不同冲压工艺下,会引起不同的裂纹扩展方式,从而导致不同的断面特征,影响产品质量,需测试材料变形场及断裂演变方式,防止工件缺陷、控制断面质量。

传统的板材成形性能和冲压工艺分析,主要是通过采用反复试错实验,获得材料和冲压工艺参数的经验值,从优化断面质量、提高模具寿命等角度,优化冲压模具设计、冲压速率和间隙等参数,实验过程费时费力,且停留在基于经验的总结对冲压过程的机理进行分析。

随着有限元模拟技术在板料冲压的断裂预测,基于材料弹塑性本构模型和断裂准则,预测冲压断面形态和成形质量,数值模拟结合冲压变形实验数据验证,可真实反应冲压过程材料数值变化。

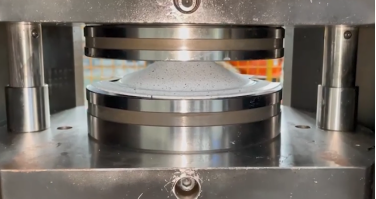

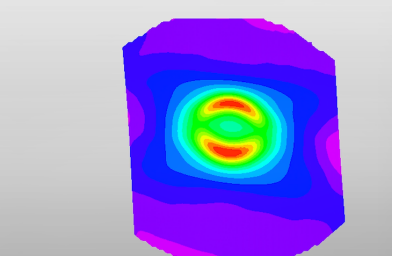

XTDIC-FLC板材成形极限测量系统,基于高精度的数字图像相关法技术,配合板料成形和杯凸试验机,可获得冲压大变形区域的应变场分布及全冲压过程的应变演变,从而生成成形极限曲线FLC,建立成形极限图并显示输出,为进一步研究冲压过程中的断裂机理和设计优化提供基础。

测量金属材料FLC曲线

成形极限曲线用于确定指定的材料在受到拉伸、胀形或拉伸胀形结合时能够达到的变形程度。XTDIC-FLC板材成形极限测量系统与杯突实验机相结合,可以测量板料的成形极限曲线。

XTDIC-FLC采用非接触式测量,可获得高分辨率局部应变场,提高测定材料力学性能的精度和效率,可以满足复杂材料性能的测试,常用于测定薄板成形极限曲线FLC、薄板双轴液压胀形试验等。

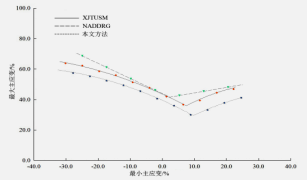

通过板料与冲压模具的相互作用,FLD试验客观模拟了深拉、平面应变、与双拉胀型等冲压变形条件,并通过实测材料在不同路径下的极限主、次应变,定量揭示出特定冲压条件下的成型极限FLC。

数字图像相关DIC方法:试件变形场/应变场(获得应变路径、捕捉颈缩开始)

高强度钢板高温成形测量(900℃)

先进高强度钢是车身轻量化主要材料,为了兼顾轻量化与碰撞安全性,以及高强度冲压件回弹与模具磨损等问题,热成形高强度钢及其成形工艺技术应运而生。目前达到乘用车安全件(A/B/C柱、保险杠、防撞梁等)大都采用了热成形钢。

热成形工艺在板料上存在着一个不断变化的温度场,因此板料的基体组织和力学性能发生了变化,从而板料的应力场也发生了变化,在成形过程中,板料的应力场变化又反作用于温度场,耦合的变化过程对板料在成形过程中的流动、变形等造成影响。

900 ℃下高强度钢板的胀形实验,采用XTDIC-FLC板材成形极限测量系统,通过跟踪和匹配变形前后所采集图像的灰度信息,来测量载荷作用下表面整体的瞬时位移场和应变场,通过软件分析获得成形极限曲线FLC,进而选取适当的准则对板材的成形性进行评价,以优化成形工艺,控制产品质量,缩短研发周期。

数字图像相关DIC与传统测量方法的对比

将数字图像相关方法(DIC)用于板材冲压过程的应变测量,可获取实践表面从变形初始到发生断裂的应变场,突破了以往不能精确地对冲压全过程应变场进行动态跟踪的局限,并可揭示冲压过程板材的应变场的分布和演变规律,为冲压断裂的研究提供更多定量分析和发现变形规律的依据。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

文章投诉热线:182 3641 3660 投诉邮箱:7983347 16@qq.com