浅谈锅炉水冷壁吹灰器让位管失效原因分析及预防措施

【摘要】在火力发电机组的安全稳定运行体系中,非计划停运是制约发电效率与经济效益的关键因素,其中近70%的异常停运由电站锅炉“四管”失效引发。本文以某厂300MW亚临界控制循环锅炉水冷壁吹灰器让位管泄漏事故为研究对象,通过宏观检查、金相检验等检测手段,系统剖析让位管失效的根本原因,探讨预防可行性措施。

【关键词】锅炉;水冷壁;吹灰器让位管;失效分析;应力集中;密封改造

0 引言

某厂300MW机组锅炉为上海锅炉厂有限公司制造的SG-1036/17.5-M840型亚临界压力、中间一次再热、控制循环锅炉,采用单炉膛、Π型露天布置、全钢架悬吊结构、四角切圆燃烧方式、固态排渣设计。该锅炉最大连续蒸发量为1036t/h,过热蒸汽最大允许工作压力为17.47MPa,过热蒸汽温度为541℃,再热蒸汽温度为541℃。自投运以来,该锅炉多次出现水冷壁管泄漏问题,其中IR6号吹灰器让位管区域的泄漏尤为典型。本次研究选取该区域某次严重泄漏事故作为分析样本,通过全面的试验检测与理论分析,明确失效原因,优化预防措施,旨在提升机组运行的安全性与经济性。

1 设备概况

1.1 泄漏部位基本信息

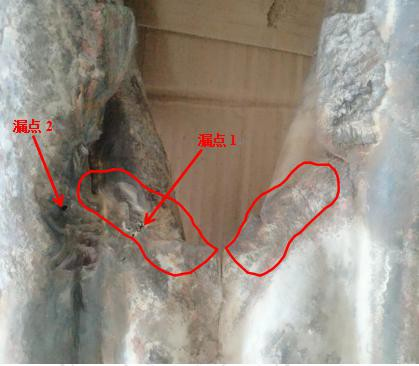

泄漏水冷壁(图1)管位置为锅炉标高17.3米,炉右墙IR6号吹灰器让位管,材质为:20G,规格为φ45×6mm,累计运行约7.7万小时。

1.2 宏观形貌观察

对泄漏区域进行现场宏观检查,获取的水冷壁管宏观形貌如图1所示。由图1(a)可知,泄漏部位位于IR6号吹灰器左侧让位管区域,两个漏点分别标记为漏点1和漏点2。漏点1位于左侧第1根让位管与密封板的焊接接头处,漏点2位于左侧第2根让位管的母材区域。

图1(b)为漏点附近外壁形貌,可见漏点2呈圆形孔洞状,直径约8mm,孔洞周围存在明显的吹损减薄区域,减薄区域呈面状分布,面积约为120mm×80mm,减薄区域内可见多条平行于吹灰介质喷射方向的冲蚀沟槽。漏点1呈不规则多边形,最大尺寸约10mm×6mm,周围存在线状与面状结合的吹损减薄区域,且附近密封板缺失严重,仅残留部分焊接接头。

图1(c)为漏点1附近内壁形貌,可见内壁存在明显的腐蚀痕迹,腐蚀产物呈红棕色,为氧化铁类物质。漏点1内壁开口尺寸约为4mm×3mm,明显小于外壁开口尺寸,表明裂纹是从外壁向内壁方向扩展的。根据吹灰器密封板的对称结构,还原左侧第1根让位管附近的密封板原始结构,图1(a)中两个红色框区为密封板原始位置,进一步验证了漏点1位于密封板与让位管的焊缝上,而漏点2不在焊接结构范围内。结合两处漏点附近介质泄漏后遗留的减薄沟槽形态及分布规律,判断漏点1为首先发生泄漏的部位,漏点2为后续受吹灰介质冲蚀及泄漏介质二次冲蚀形成的次生漏点。

(a) 泄漏水冷壁位置

(b) 漏点附近外壁形貌

(c) 漏点1附近内壁形貌

图1 管子宏观形貌

2 试验方案与结果分析

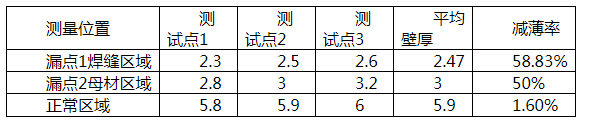

2.1 测厚检查

对密封板残留焊缝及让位管母材进行了壁厚测量。采用超声波测厚仪对漏点周围不同位置的壁厚进行测量,测量结果如表1所示。由表1可知,漏点1周围焊缝区域的最小壁厚仅为2.3mm,较原始壁厚6mm减薄了61.7%;漏点2周围母材区域的最小壁厚为2.8mm,减薄了53.3%;而远离漏点的正常区域壁厚为5.8-6.0mm,基本保持原始壁厚。

表1 泄漏让位管不同区域壁厚测量结果(单位:mm)

2.2 金相检验

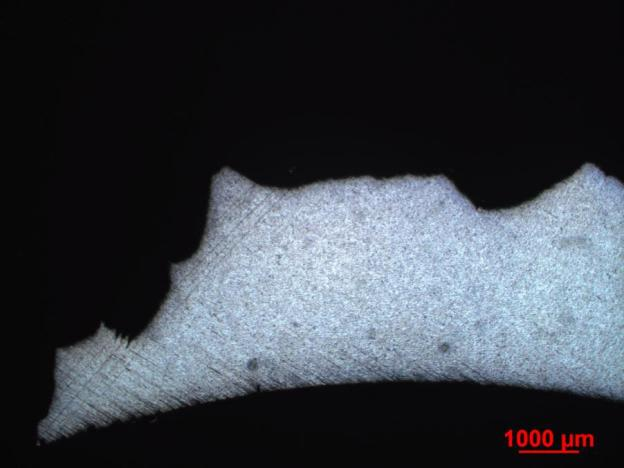

在水冷壁管漏点1附近切取金相试样,经磨制抛光后,用4%硝酸乙醇溶液腐蚀,在 Axio Observer Alm倒置式研究级金相显微镜上观察试样组织形貌。

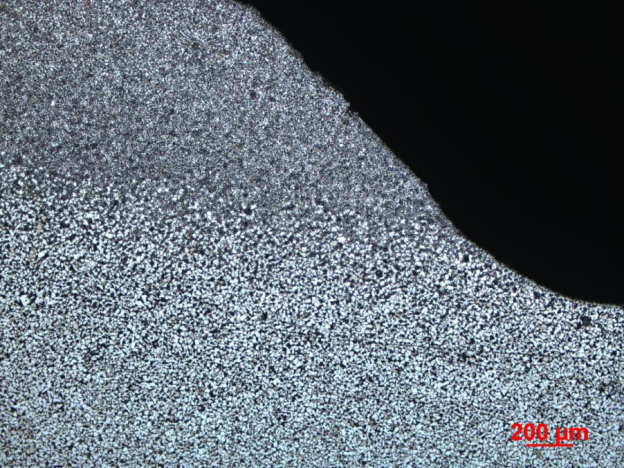

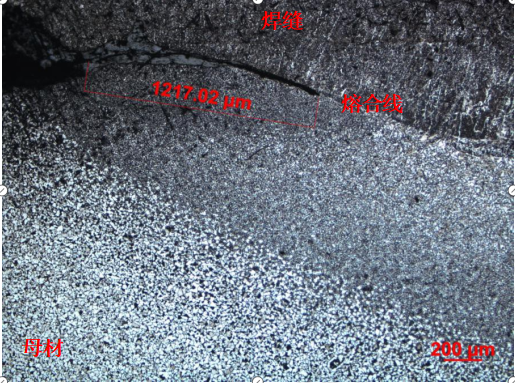

(a) 漏点1附近12.5×

(b) 漏点1 附近 100×

(c) 漏点1附近 50×

(d) 漏点1附近 50×

图2漏点1附近金相组织图片

图2为漏点1附近的金相组织图片,图中可见漏点附近减薄严重,外壁附近受介质吹损减薄明显,内壁开口尺寸明显小于外壁,推测裂纹从外壁向内壁方向扩展。漏点附近的组织为铁素体+珠光体,晶粒细小,未见明显老化迹象。

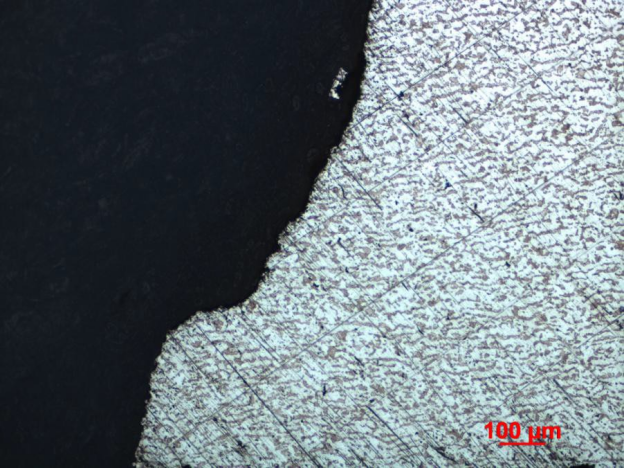

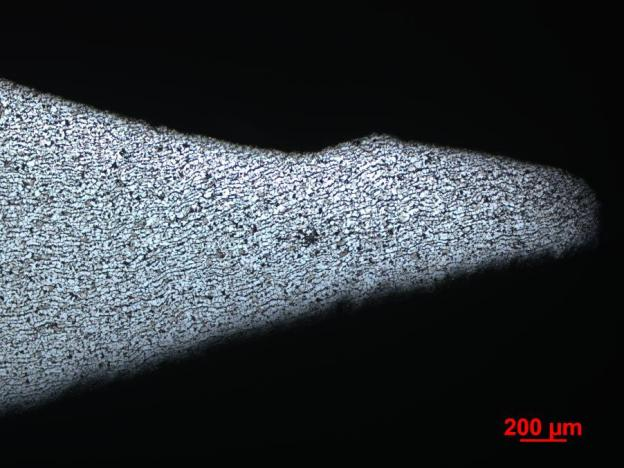

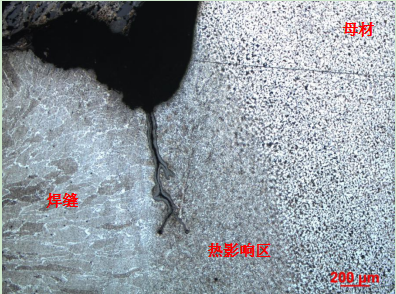

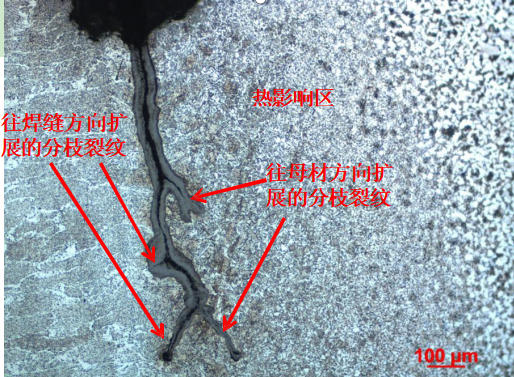

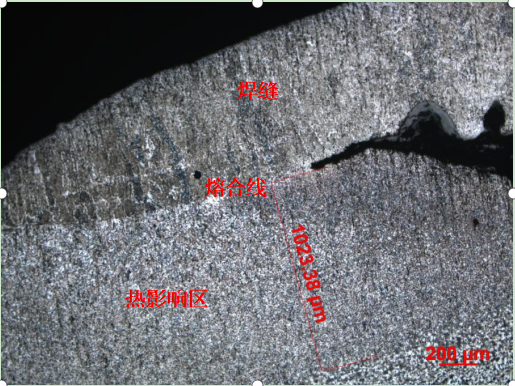

(a)焊缝位置 50×

(b)焊缝位置 100×

(c)焊缝附近 50×

(d)焊缝附近 100×

图 3 漏点1附近残余密封板位置的金相组织图片

图3为漏点1附近残余有密封板焊缝附近的金相组织图片,图3a中可见焊缝熔 合区存在一条长约 0.8mm 的裂纹,裂纹内部填充有氧化物。图3b中可见主裂纹上有向母材方向扩展的和向焊缝方向扩展的分枝裂纹,裂纹末端尖锐,具有较强的扩展 性。图3c和图3d为另外两处焊缝附近组织情况,图中可见熔合线附近均存在不同长度的裂纹。

3 失效原因

泄漏水冷壁管组织为铁素体+珠光体,未见明显老化迹象。宏观检查发现位于密封板与吹灰器第一根让位管焊接位置为第一漏点,显微组织中漏点附近受蒸汽吹损严重,外壁附近存在大量面积缺失,无法找到裂纹扩展路径。金相检查发现漏点附近残余有密封板焊缝的位置在熔合线附近存在多处裂纹。综合以上,推测本次水冷壁管发生泄漏的原因是:密封板与让位管焊接位置应力集中,长期运行条件下经历机组启停振动、冷热交替,产生交变应力,而密封板与让位管的膨胀差别导致在焊缝熔合线位置产生裂纹,裂纹沿管子外壁向内壁方向扩展,最终导致让位管泄漏。

4 改造

鉴于原密封板与让位管焊接结构存在的固有缺陷,结合同类机组的改造经验,提出取消密封板焊接密封方式,采用浇注料密封的改造方案。

5 结论

(1)密封板与让位管焊接接头的应力集中是失效的根本内因。

(2)提出的加强焊接质量控制、采用浇注料密封改造等预防措施,可有效降低让位管失效风险。其中,浇注料密封改造方案彻底消除了焊接接头应力集中问题,改造效果显著,已通过工程实践验证。(江苏徐塘发电有限责任公司 陈左亮)